在湖北武漢的一家工廠里,一臺嵌入了AI芯片和工業大模型的數控機床正在自主調整加工參數——當傳感器檢測到材料硬度異常波動時,系統在毫秒間將沖壓力從85噸動態調整至92噸,成功抑制了高強鋼板的回彈變形。這款被稱作"華中10型"的智能數控系統,讓中國機床真正裝上了"中國大腦"。

這類場景正成為現代機加工車間的常態。隨著全球制造業競爭加劇,傳統依賴人工經驗、設備孤島運行的生產模式已難以滿足高質量、短交期、多品種的制造需求。實現全流程自動化與智能化,已成為機加工企業生存與發展的必然選擇。

機加工行業作為離散制造的代表,其生產流程具有多品種、小批量、工藝復雜等典型特點。這些特性也帶來了生產數據采集困難、排程效率低下、跨部門協同困難、質量管控復雜等痛點。實現全面自動化,需要構建一個多層次、多模塊的智能化軟件矩陣:

· 設備控制層軟件:如嵌入"華中10型"智能數控系統的機床,具備自主感知與決策能力,構成智能制造的神經末梢。這類系統不再依賴工程師預設程序,而是基于實時工況動態優化參數。

· CAM編程系統:以FikusVisualcam為代表的專業軟件,通過自動特征識別、多工序模板等技術,將線切割、銑削等復雜加工的準備時間縮短40%以上。其技術向導能根據材料特性自動生成最優加工方案,替代了傳統依賴技師經驗的試錯過程。

· 數字孿生平臺:如重慶某動力機械公司構建的"端-邊-云"協同系統,通過200+傳感器點位實時采集振動、溫度等物理信號,在虛擬環境中映射設備狀態。該系統每秒處理150MB數據,支持對2000+生產要素的動態監控,使工藝調整90%的工作可在虛擬環境中驗證,大幅降低現場調試成本。

· MES制造執行系統:作為連接計劃層與控制層的"中樞神經",承擔著生產調度、過程控制、質量追溯等核心職能。在機加工這一復雜離散制造場景中,MES的重要性尤為突出——它讓自動化設備從孤立運行走向協同作戰。

在眾多MES解決方案中,微締軟件憑借對機加工行業的深度理解,構建了一套全閉環、高柔性的制造執行系統,成為推動行業智能化轉型的核心力量。其價值在三大關鍵領域尤為凸顯:

微締MES通過智能排產引擎(APS)解決了多品種小批量生產的排程難題。系統綜合考量設備能力、物料供應、工裝夾具等約束條件,在江蘇某剎車片企業案例中,成功將12臺沖壓機納入統一調度網絡,通過紅黃綠燈實時預警設備負載狀態,自動平衡任務分配。當緊急訂單插入或設備突發故障時,系統能在5分鐘內重新分配任務,將停工損失減少60%。

針對機加工精度要求嚴苛的特點,微締建立了三層質量聯控機制:

· 在關鍵工序部署傳感器網絡,實時監控沖壓力、定位精度等參數

· 賦予每個工件唯一二維碼,貫通材料批次、加工設備、操作人員全流程數據

· 構建質量知識庫,自動歸集缺陷特征與工藝關聯性

某汽車模具廠在模壓工序設置187個監控點,當保壓時間偏差≥0.5秒時系統自動補償參數,使產品不良率從3.2%降至0.8%。當客戶反饋質量問題時,企業通過掃碼可在10分鐘內鎖定問題批次,召回范圍縮小80%。

模具作為高價值資產(占企業固定資產15%-30%),其管理效能直接影響效益。微締系統為每幅模具生成電子身份證,集成3D圖紙、使用記錄等數據。通過在模具安裝振動傳感器,結合LSTM神經網絡分析頻譜特征,可提前48小時預測導柱磨損等故障。蘇州奔騰塑膠應用該系統后,模具意外故障率降低35%,維修成本下降20%。

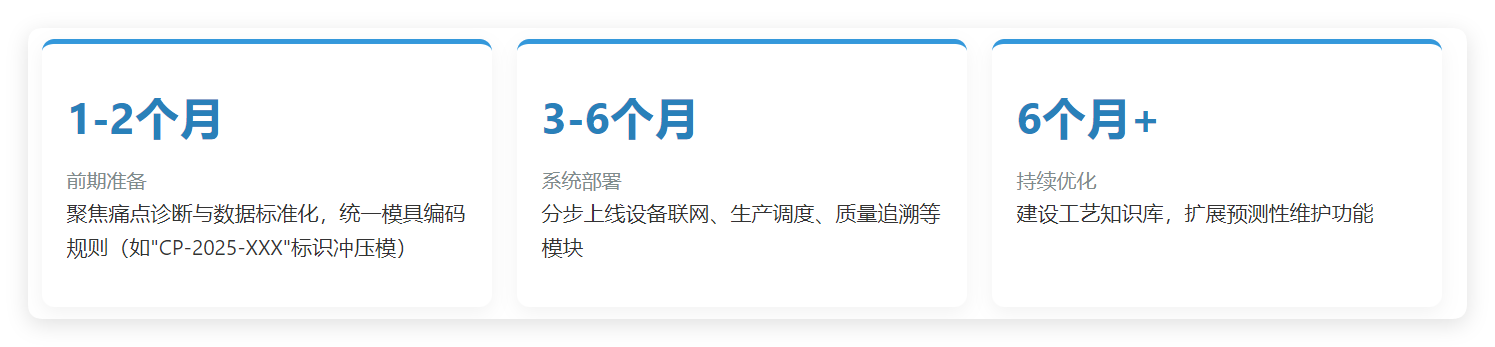

微締MES的實施遵循漸進式原則,通常分為三階段推進:

在湖北某包裝廠的實踐中,經過9個月系統實施,關鍵指標顯著提升:

· 設備綜合效率(OEE)從63%提升至89%

· 訂單交付周期縮短25%

· 模具維修成本下降35%

更深遠的價值在于管理范式的重構:重慶動力機械公司通過微締數字孿生駕駛艙,使管理層決策響應時間從4小時縮短至15分鐘,質量部門與工藝部門協同效率提升65%,實現了從經驗驅動到數據驅動的根本轉變。

隨著5G-A、工業大模型等技術的發展,微締MES系統正加速向更高階的智能化演進:

· 自適應工藝優化:基于強化學習算法動態調參,當材料硬度波動時自動優化沖壓速度與壓力參數

· 虛擬試模技術:構建模具數字孿生體模擬應力分布,某空調面板模具在設計階段優化頂針布局,減少2次實物試模

· 區塊鏈質量存證:關鍵件生產數據實時上鏈,滿足汽車行業ISO/TS 22163認證要求

各大工業互聯網平臺已形成可復制的"1+3+N"模式——1個數字孿生基座集成設備物聯、智能分析、可視呈現3大能力,衍生出質量追溯、能耗優化等N個應用場景。這種模式使企業數字化轉型周期縮短40%,投資回報周期控制在18個月內。

結語:智能制造的未來圖景

在蘇州一家模具廠的車間里,當系統記錄到某關鍵模具完成第9850次沖壓時,自動觸發了保養預警并推送備件清單。與此同時,數字孿生平臺正在模擬新訂單的生產排程方案,而AI質檢系統攔截了因材料微裂紋導致的潛在缺陷——這些場景勾勒出機加工智能化的真實圖景。

微締MES系統如同一位無形的指揮家,讓曾經孤立的設備、分散的數據、割裂的流程融合為協同共奏的交響樂。當重慶某企業的設備綜合效率(OEE)從63%躍升至89%,當江蘇工廠的模具準備時間從45分鐘壓縮至8分鐘,我們看到的不僅是效率提升的數字,更是一個傳統行業在智能化浪潮中的蛻變重生。

在工業4.0的競賽中,中國制造正通過"智能大腦"實現彎道超車——而在這條征途上,微締MES系統已成為機加工行業不可或缺的核心引擎。

更多MES系統 模具管理軟件 零部件MES 機加MES

注塑MES http://www.youazhijia.cn/hangyexinwen/982.html 電子MES

模具運維管理,模具全生命周期管理